Ausarbeitung Sandor Paoli

FB MMT , Studiengang Mechatronik

S t u d i e n a r b e i t

Projekt: „movil navigation“

Wintersemester 2008/09 - Sommersemester 2009

vorgelegt von: Sandor Paoli (Matrikel-Nr.:21268)

Betreuender Dozent: Prof. Dr. Michael C. Wilhelm

Weitere Betreuer: Dipl.-Ing. Bernhard Beck

Obwohl das Studium der Mechatronik an der Hochschule Karlsruhe sehr viele Projekte für die Studenten bereithält war dieses Projekt überraschend anders. Zum einen war der Umfang dieser Studienarbeit wesentlich weiter, als die bereits geleisteten Projekte, was die Bildung eines verhältnismäßig großen Teams sinnvoll erscheinen ließ wenn nicht sogar notwendig machte. Des weiteren, und dies erschloss sich uns erst im Laufe des Projektes gänzlich, verließen wir häufig die bereits gut ausgetreten Pfade der im Studium vermittelten Lehrinhalte um das Projektziel nach unseren Vorstellungen bestmöglich erreichen zu können.

Beides, sowohl das Arbeiten in einem großen, bunt gemischten Team, als auch das Aneignen von neuem Wissen empfand ich als große Herausforderung, welcher wie ich empfand von allen Teammitgliedern geteilt wurde. Die Früchte von bewältigten Herausforderungen sind verlockend, denn diese wären die Befriedigung gut geleisteter Arbeit, der Erwerb neues Wissens und Fähigkeiten, zudem in diesem Falle eine Note als objektive Bewertung der erbrachten Leistung.

Herausforderungen sind dann spannend und eben herausfordernd, falls sie einerseits realistisch bewältigbar und andererseits ausreichend anspruchsvoll sind. Mihaly Csikszentmihalyi beschrieb das Arbeiten unter solchen Bedingungen als "flow". So fühlte ich mich in diesem Projekt selten unterfordert und nie überfordert, was zum Wissenserwerb und das Aneignen von neuen Fähigkeiten optimal ist.

Das Lösen von Herausforderungen ist ein Lernprozess, er gliedert sich in den theoretische Wissenserwerb, den Versuch der Anwendung dieses theoretischen Wissens und bei Bewältigung in den Erfolg, welcher zum tatsächlichen Lösen des Problems führt und die Herausforderung bestehen lässt.

Phantasie und Kreativität in der Technik sind vorerste Gedankenspiele welche neue noch nicht erkundete oder umgesetzte Ideen hervorbringen. Mit Zuhilfenahme von Erfahung, welche sich als Summe der gelösten Herausforderungen beschreiben lässt und der Bereitschaft zum Experiment und Versuch lassen sich diese Ideen Umsetzen.

Ich bin sehr froh, dass uns im Zuge dieser Studienarbeit die Möglichkeit gegeben wurde all diese Komponenten, nämlich die Phantasie, Kreativität, Mut zu Neuem, das Nutzen von bereits vorhandenen Erfahrungen und das Gewinnen von neuen Erfahrungen zu ermöglichen. Das machte Lernen erst möglich.

Ich möchte hiermit bei Herrn Prof. Dr.-Ing. Michael Wilhelm für das entgegengebrachte Vertrauen, die ausgewogene Betreuung, den guten Rat bei Fragen und die Bereitstellung eines Raumes bedanken in welchem wir ungestört unserer Arbeit nachgehen konnten.

Herrn Dipl-Ing Bernhard Beck möchte ich für die teils ungewöhnlich hohe Aufkommen von organisatorischen Aufgaben und deren exzellente Bewältigung als auch für ebenfalls guten Rat bei technischen Fragen bedanken.

Herrn Alfred Forstner und Herr Claus Merkelbach haben uns nicht nur mit Ihrem Fachwissen über die Fertigung der mechanischen Teile in der Werkstatt der Hochschule geholfen, sondern haben diese Arbeiten teilweise durchgeführt und uns somit entlastet. Ihr reichhaltiger Erfahrungsschatz war auch auch in der Planung und Konstruktion eine nicht wegzudenkende Bereicherung um die Umsätzungsfähigkeit des Konzeptes zu erreichen. Hierfür möchte ich Ihnen danken.

All unseren Sponsoren gebührt ebenfalls besonderer Dank. Ohne die materielle Unterstützung und dem Fachwissen, welcher uns häufig offen zugetragen wurde wäre die Umsetzung kaum möglich gewesen.

Allen beteiligten möchte ich hiermit herzlich danken, dass wir Herausforderungen lösen und daraus Erfahrung generieren durften.

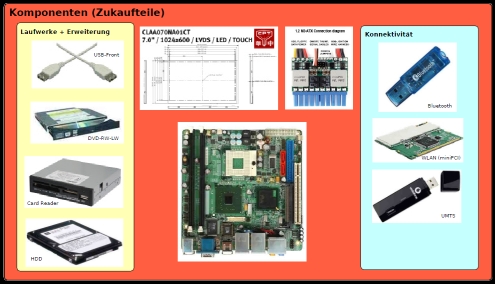

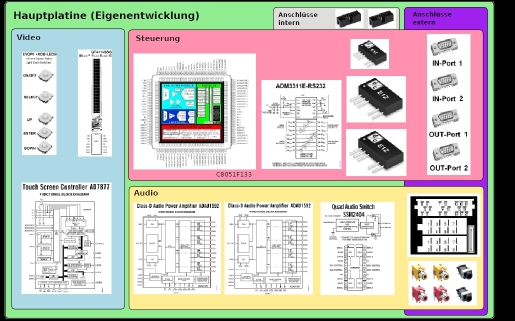

Um die Planung möglichst effizient durchführen wurde bereits vor der Teambildung und der dem Kickoff-Termin während der Semesterpause ein Vorkonzept erstellt. Dieses Vorkonzept sollte als spätere Diskussionsgrundlage im Team verfeinert werden um dann in die endgültige Planung Eingang zu finden. Da unser CarPC solwohl aus Zukaufteilen als auch aus Eigenanfertigungen besteht wurde nach diesen beiden Kategorien differenziert. Auch wurde ein mechanisches Modell entwickelt um die Idee zu visualisieren.

Vorplanung Zukaufteile

Vorplanung Zukaufteile

Vorplanung Eigenentwicklung

Vorplanung Eigenentwicklung

Vorplanung Mechanischer Aufbau

Vorplanung Mechanischer Aufbau

![]() 1.2 Projektanmeldung und Kick-off

1.2 Projektanmeldung und Kick-off

Nach regen Diskussionen mit Herrn Burghard Bolle wurde entschieden, das Projekt ab Oktober 2008 zu beginnen. Wir konnten Anfang des Wintersemesters 2008 Herrn Prof. Dr. Michael Wilhelm als Betreuer gewinnen und anhand einer Präsentation und Besprechung mit unserem Dekan Herrn Prof. Dr.-Ing. Wolfgang Hoheisel bekamen wir nach der Senatssitzung ein Budget zugesprochen.

Zudem waren Herr Maximilian Heller, Sebastian Buchheri und Alexander Wollmann von der Idee begeistert, auf diese Weise wurde unser Team komplett.

![]() 1.3 Projektorganisation und Public Relations

1.3 Projektorganisation und Public Relations

Da vielfältige Aufgaben zu erledigen waren wurde beschlossen Zweierteams mit separaten Schwerpunkten zu bilden. Je nach Vorlieben oder Interessen wurden das Personal auf die Teams Elektronik, Mechanik und Radio verteilt. Zudem wurden Verhaltensregeln sowie Design-Rules und Standardteile definiert um die Zusammenarbeit effizient zu gestalten.

Ein FTP Server wurde eingerichtet um den Anforderungen an ein IT-gestütztes zeitgemäßes Teamworking zu gewährleisten. Diese Entscheidung stellte sich als unheimlich produktivitätssteigernd heraus, da alle Daten von allen Teammitgliedern überall und zu jeder Zeit an einem definierten Ort zugänglich waren.

Dass man Projektorganisation und Public Relations unter einer Überschrift nennt ist sicher ungewöhnlich. Unsere Website demonstriert aber die Praxistauglichkeit dieser Aussage. Die Website wurde ins Leben gerufen um einerseits eine konstante Dokumentation des Projektes zu ermöglichen und zeitgleich unsere Ideen und Fortschritte mit allen interessierten Parteien teilen zu können. Nicht zuletzt hat die Website auch organisierenden Charakter, da sie aktuelle Informationen zu den anstehenden Terminen, etc. enthielt.

Das Thema Projektorganisation und Public Relations ist aus sehr vielen Gründen ein sehr wichtiges Thema, wie wir erfahren haben. Einerseits ist es äußerst aufwändig eine Website mit Projektplänen und weiteren Planungsinformationen zu pflegen, andererseits merkt man Vernachlässigung recht schnell, da Verwirrung und Unproduktivität entsteht. Nicht zuletzt um Sponsoren zu gewinnen muss man die eigenen Ideen glaubhaft und verständlich vermitteln. Eine Website ist hierfür heutzutage fast unabdingbar. Wir glauben, dass diese Art der Teamkommunikation und Darstellung nach Außen für studentische Projekte, trotz des Aufwandes, ideal ist. Auch für Projekte im industriellen Umfeld ist eine derartige Projektdokumentation sinnvoll, da man potentielle Kunden auf das Produkt vor dem Release aufmerksam machen kann. Ein gutes Beispiel für eine derartige Vorgehensweise bei der Produktentwicklung findet sich unter folgendem Link: http://saleae.vox.com/

![]() 1.4 Anforderungsanalyse, Zieldefinition und Aufgabenstellungen

1.4 Anforderungsanalyse, Zieldefinition und Aufgabenstellungen

Nach der Diskussion über die Vorplanung wurde beschlossen die Forderungen an einen zeitgemäßen CarPC über einen größeren Personenkreis zu bestimmen. So wurden Familienmitglieder, Freundinnen, Freunde etc. befragt um wirklich alle Anforderungen festzustellen. Als überraschendes Ergebnis fand sich beispielsweise der Fakt, dass ein CD-Laufwerk als obligatorisch angesehen wird, wovon zuerst das Team nicht ausgegangen ist. Während dieser Anforderungsanalyse wurde zudem festgestellt, dass der Formfaktor vom Doppelt DIN-Schacht (ISO10487) auf keinem Fall überschritten werden darf, da sonst unnötig teuere Umbaumaßnahmen an den Fahrzeugen durchgeführt werden müssten um den CarPC einzusetzen.

Von der Anforderungsanalyse gelangten wir so zu der Zieldefinition bzw. zu der globalen Aufgabenstellung:

Es soll ein modulares und erweiterbares Gerät entwickelt werden, welches am

Radioanschluss eines Automobils (ISO10487) eigenständig funktionsfähig ist und die

Hardwarebasis aus Standardkomponenten für ein höheres Betriebssystem wie Linux oder

Windows bereitstellt. Die Bedienung soll über den integrierten Touchscreen, Funktionstasten

und einer Sliderfläche erfolgen.

Da diese Aufgabenstellung durch Zerstückelung in kleine Aufgabenpakete und Verantwortungsbereiche am besten zu lösen ist wurden zudem individuelle Aufgabenstellungen formuliert. Die Aufgaben, welche durch meine Person zu erledigen waren sind die Folgende (Verlinkung für direkten Sprung):

• Anforderungsliste erstellen (Gesamt und Team Mechanik)

• Konstruktion Gesamtsystem, Definition von Schnittstellen

• Projektkoordination

• Auswählen und Bestellen von Bauteilen und Fertigungsmitteln, Sponsorensuche

• Mechanik: Konstruktion Kunststoffteile und Metallrahme

• Team Mechanik: Fertigung der mechanischen Bauelemente

• Team Mechanik: Prüfen und Evaluieren der mechanischen Bauelemente

• Team Mechanik: Montage Gesamtsystem

• Webdokumentation des Projektes

• Dokumentation und Präsentation der Ergebnisse

Die vollständige Aufgabenstellung ist unter folgendem Link zu finden: 081111 - Aufgabenstellung Studienarbeit Sandor Paoli

die Zukaufteileplanung befindet sich hinter folgendem Link: Zukaufteileplanung. Da aber das Zusammentragen dieser Informationen, welche im Internet frei verfügbar sind dem Projektfortschritt wenig zuträglich war wurde diese Aufgabe nur bis zu einem bestimmten Punkt verfolgt. Die einzusetzenden Bauteile wurden in den Teamsitzungen diskutiert um die Informationen allen Teammitgliedern zugänglich zu machen.

![]() 2.2 Anforderungsliste Team Mechanik

2.2 Anforderungsliste Team Mechanik

Unter folgendem Link befindet sich die Anforderungsliste im PDF-Format. 081111 - Anforderungsliste Gruppe Mechanik. Sie soll dazu dienen alle relevanten Anforderungen zu identifizieren, zu objektivieren und diese zu fixieren. Damit wird erreicht das klare Zielvorgaben entstehen und eine Konzentration auf diese Ziele möglich ist.

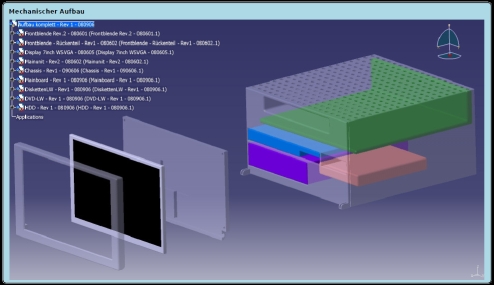

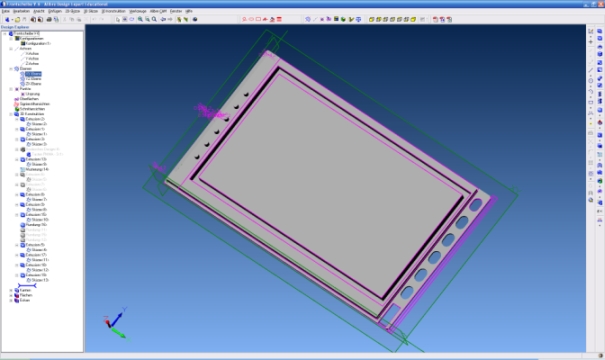

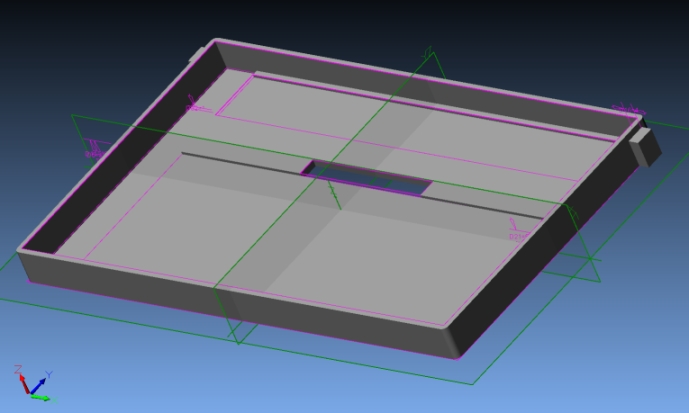

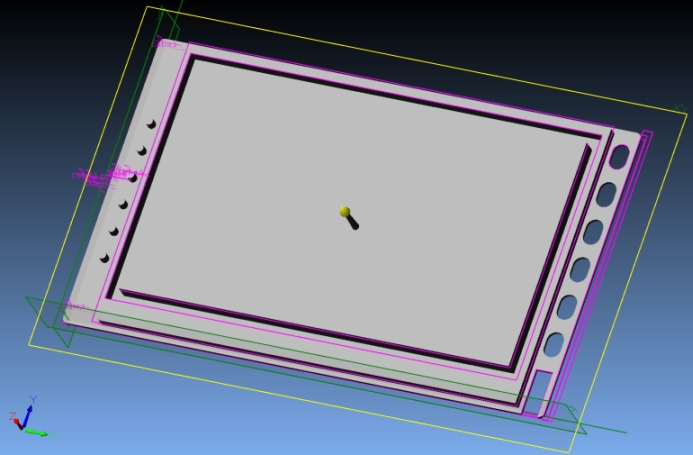

Das auf die Zukaufteileplanung und Vorplanung basieren Bauraumkonzept stellt sicher, dass ausreichend Volumen für alle benötigten Bauteile vorhanden ist, bzw. definiert die maximalen Ausmaße derjenigen Baugruppen, welche von den Teams entwickelt werden. Das Bauraumkonzept wurde mit der CAD Suite CATIA V5 erstellt.

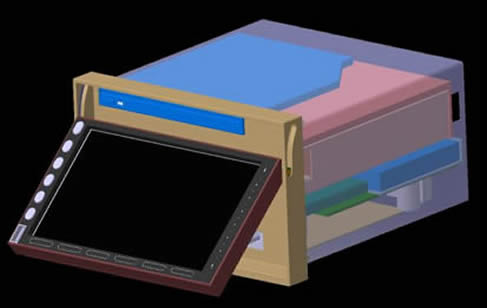

Die folgende Abbildung gibt Auskunft über den Gesamtaufbau im montierten Zustand:

CAD-Zeichnung des montierten Gesamtaufbaues.

Der CarPC wird eine motorisierte Displayeinheit erhalten, welchen bei Bedarf das CD-Laufwerk und einen Kartenleseschacht freigibt. Das Display bewegt sich in einer Führung an dem Bauteil "Funktionsrahmen" (gelb dargestellt). Dieser ist mit dem gekanteten Metallrahmen verbunden welcher alle weiteren Bauteile mechanisch fixiert.

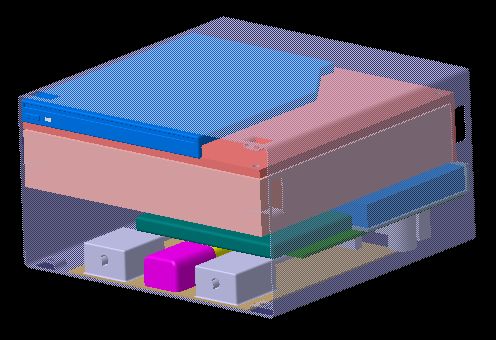

Auf den nächsten beiden Abbildung sind die isolierte Bauteile im Metallrahmen zu erkennen.

CAD-Zeichnungen der Bauteile/elemente im Metallrahmen

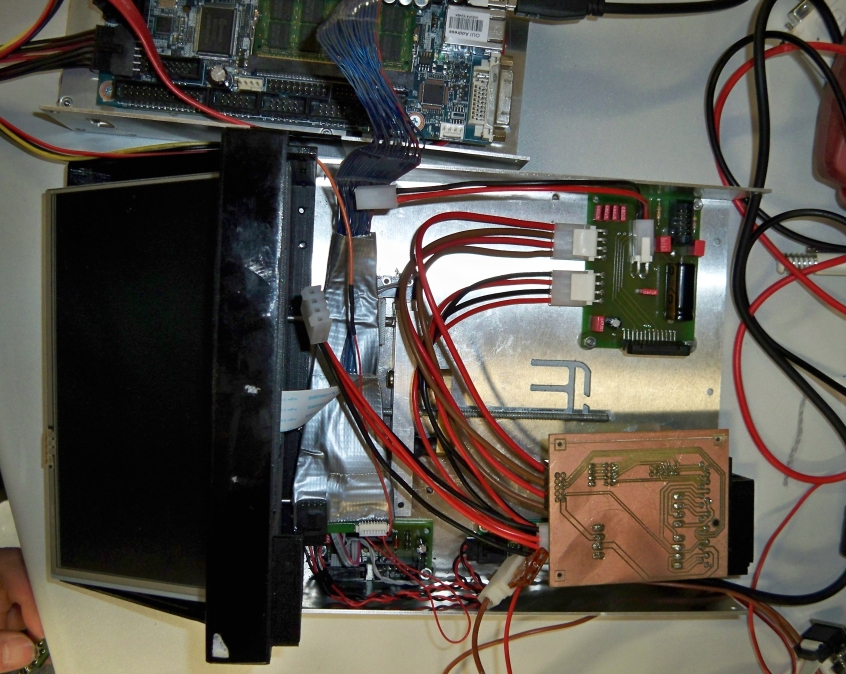

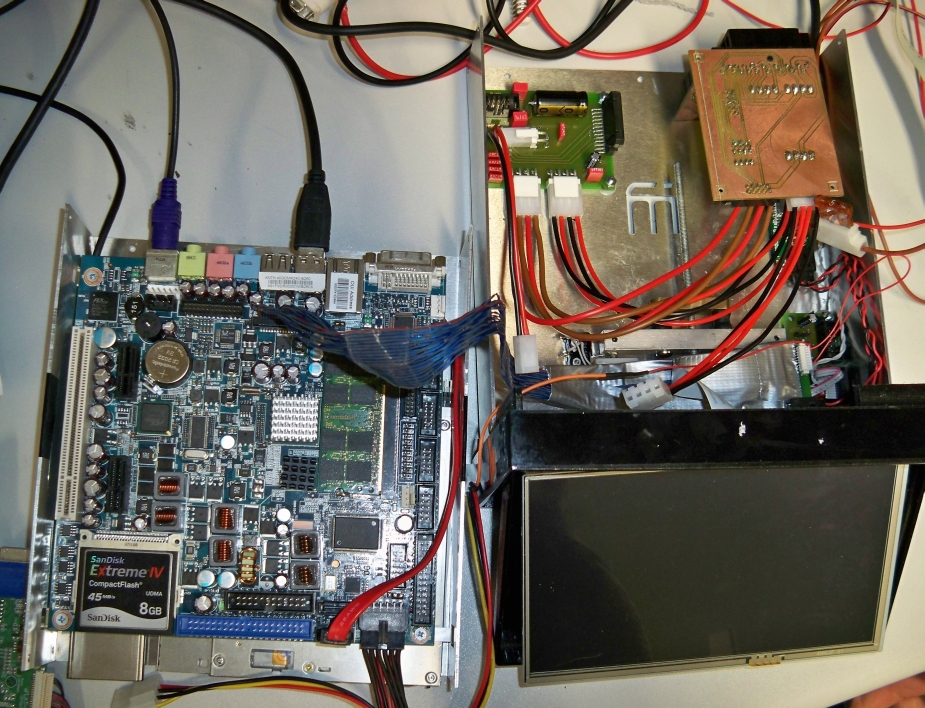

Zu sehen sind die Zukaufteile Mainboard miniITX (rot, Volumen rosa), das DVD-RW Laufwerk (blau oben) ein Massenspeicher (grün), und der Display Konverter "CRT2LCD" (blau unten) welcher gängige Videosignale (RGB, DVI) in das displaykonforme Signal LVDS umwandelt. Das Mainboard ist kopfüber verbaut um den aktiven Lüfter genügend Volumen zur Luftumwälzung zu geben und mit dieser Umwälzung alle hitzeerzeugenden Bauelemente zu belüften. Hinzu kommt der Audio-Verstärker (Leiterplatte unter dem "CRT2LCD"), Steuerelektronik (Leiterplatte rechts mit gelbem ISO Stecker) und der Mechanikeinheit am Boden. Die vorhandenen Freiräume werden durch die Verkabelung und durch zusätzliche (kleinere) Hardwarekomponenten WLAN-USB-Stick, BT-Stick, UMTS-Stick, Cardreader etc. gefüllt.

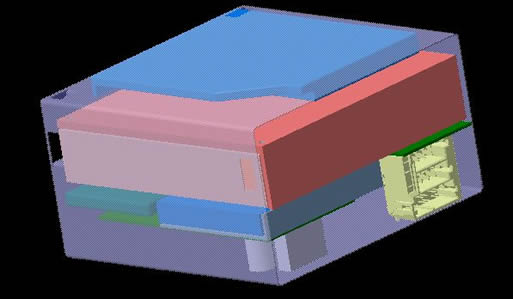

Auf der folgenden Abbildung sind die wichtigsten Funktionsgruppen isoliert im Gesamtaufbau abgebildet. Die einzelnen Funktionsgruppen werden im Folgenden detailliert erläutert.

Ansicht System mit Teilkomponenten

Der Gesamtaufbau kann unter folgender Datei heruntergeladen werden:

081213 - Mechanik Gesamt.wrl (virtual reality language - Datei)

unter unseren Softwareempfehlungen sind Programme zu finden mit welchen die Datei wiedergegeben werden kann.

![]() Einzelne Funktionsgruppen und Bauteile

Einzelne Funktionsgruppen und Bauteile

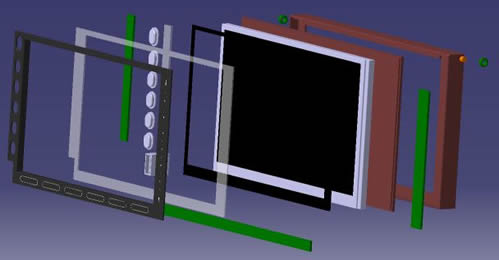

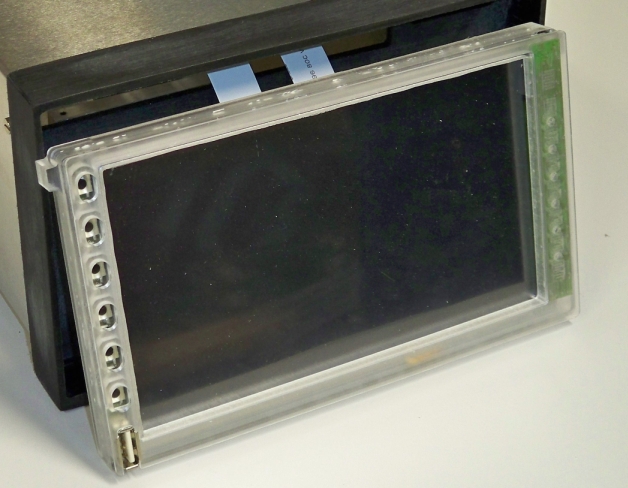

- 2.3.1 Displaymodul

Funktionsgruppe Displaymodul

Das Displaymodul bewerkstelligt die mechanische Fixierung aller in ihr enthaltenen Komponenten. Dies wären: das Display selbst, drei PCB-Leiterplatten, welche über hard- und kapazitive Tasten verfügen und die Hintergrundbeleuchtung sicherstellen sowie Tasten, eine Lichtstreuscheibe für die gleichmäßige Ausleuchtung der Tastenhintergrundbeleuchtung, ein Gummieinsatz um den Touchscreen zu schützen und unbeabsichtigte Aktivierung zu vermeiden, einen USB-Anschluss und eine gravierte Frontblende. Für unsere Prototypen müssen diese Teile entweder manuell oder auf CNC-Maschinen hergestellt werden. Bei dem Design wurde darauf geachtet, dass die Beuteile später mit Spritzgusswerkzeugen ohne Schieber aus Kunststoff spritzgegossen werden können. Eindimensional verfahrende Spritzgusswerzeuge kommen ohne einen Kernzug aus, was einerseits die Herstellungskosten der Spritzgussformen verringert, als auch die Stückpreise, da weit wenig Aufwand bei der Herstellung gefordert ist. Häufig ist es möglich mit intelligenten und kreativen Konstruktionsmaßnahmen die Notwendigkeit von komplexen Spritzgussformen zu vermeiden. Uns ist dies durch ein Mittelstück gelungen welcher von zwei Seiten Komponenten aufnimmt. Das Display wird von der Rückseite eingelegt und mit einer Platte fixiert. Die Tasten, Lichtstreuscheibe und die PCBs werden von der Frontblende fixiert.

Alternativ zu diesem "klassischen" Touchscreen Displaymodul, welcher kapazitiv die Berührungseingaben des Benutzers an den Rechner übergibt. Angeregt zu dieser alternative wurden wir auf der Elektronica 2008, wo mehrere Displayhersteller solche berührungsempfindliche Frontscheiben anbieten.

alternatives Displaymodul

Vorteile dieser Variante sind eine vollständig glatte Frontscheibe (Designvorteile, kein Verstauben) und ein einfacherer Aufbau, da die kapazitiven Flächen direkt auf die Frontscheibe gedruckt werden können. Nachteile sind, dass die Technologie zuerst noch serienreif entwickelt werden muss und relativ hohe Investitionskosten für die Erstellung eines Prototypen anfallen. Technische nachteile resultieren durch die Gegebenheit, dass die kapazitiven Strukturen metallisch sind und einen Teil der Displayhelligkeit absorbieren. Eine Detektion der Berührung ist zudem nur über die unbedeckte menschliche Hand möglich. Im Winter mit Handschuhen versagt die Technik im Gegensatz zu der aktuell geplanten resistiven Touchscreentechnologie. Die Entwicklung der Grundlagen erfolgt dennoch in dem Projekt "kapazitiver Slider", welcher parallel zu der Studienarbeit verläuft, da sie sich mit dem Slider überschneidet. Eine Umsetzung während der Studienarbeit ist aber eher ungewiss, da der Entwicklungsaufwand recht hoch ist.

Funktionenrahmen

Der Funktionenrahmen beherbergt das Displaymodul und verkleidet die in dem Metallrahmen untergebrachten Komponenten. Als Werkstoff kommt hier voraussichtlich Polyamid zum Einsatz. Eine Verstärkung mit Glasfaser (ca. 20%) erscheint ebenfalls sinnvoll um die Rigidität zu erhöhen. Als besondere Herausforderung bei der Herstellung zeichnen sich die Führungen ab.

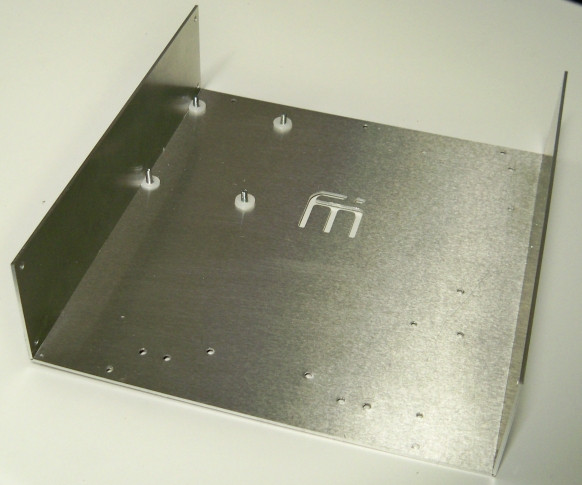

geflazter Metallrahmen

Der Metallrahmen fixiert alle Komponenten an ihrem vorgesehenem Platz und schützt diese mechanisch. Die Größe entsprich den gängigen doppelt-DIN Einbauschächten (Breite: 180mm, Höhe 100mm). Er dient zudem als zusätzlicher großer Kühlkörper für den Audio-Verstärker, welcher angeflanscht sein wird. Die Befestigungen sind durch Einfräsen von Laschen, welche umgeknickt werden, geplant.

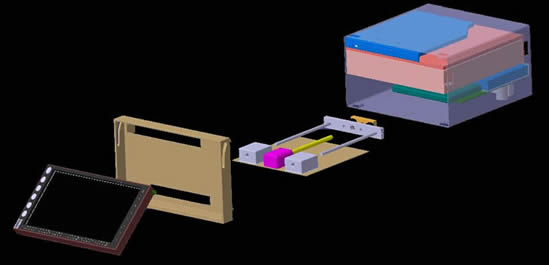

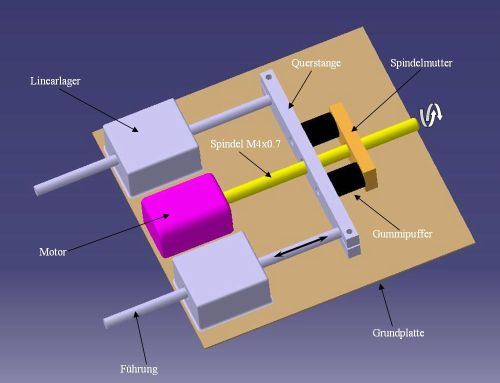

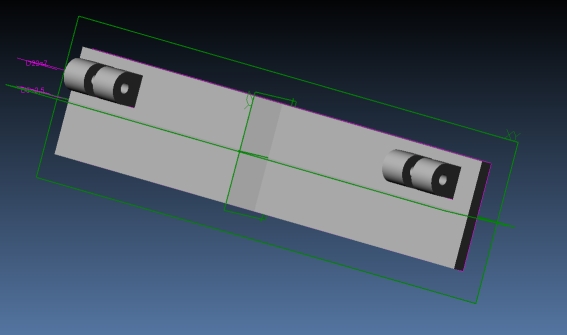

aktorik Baugruppe

Die Aktorik Baugruppe trägt Sorge für den Klappmechanismus, welcher das optische Laufwerk und den Kartenleser hinter der Displayeinheit freigibt. Über eine Spindel mit der Steigung 0,7mm pro Umdrehung (gelb) dreht der Motor (rosa) die Führungen über die Linearlager heraus. Die Querstange und die Führungen sind mit der Spindel so verbunden dass der einzig vorhandene Freiheitsgrad (begrenzt durch die Linearlager) bei Drehung die Führungen herausschiebt. Die Steigung der Spindel wurde recht gering gewählt, da der DC Motor hohe Drehzahlen erzeugt. Um dennoch ausreichend Drehmoment und Aufschiebezeit zu ermöglich war eine geringe Übersetzung notwendig. Die Gummipuffer entkoppeln teilweise das System um Vibrationen möglichst nicht direkt an das Gehäuse weiterzugeben.

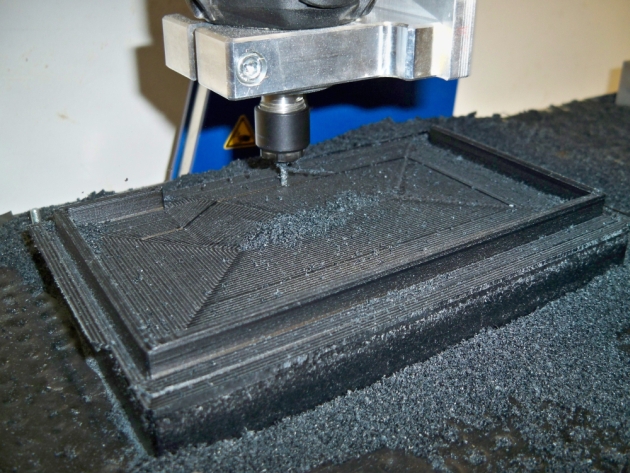

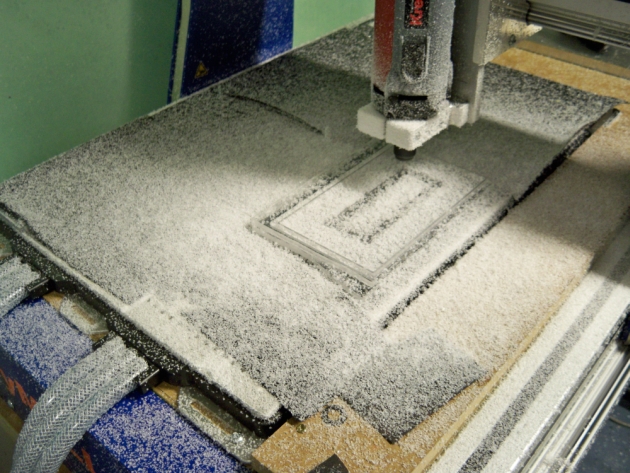

Nach der abgeschlossenen Planung stellte sich die Aufgabe der Herstellung der benötigten Bauteile. Teilweise wurde diese Aufgabe von dem hochschulinternen Prototypenbau übernommen. Zudem entstand die Notwendigkeit Teile mit einer CNC-Fräse herzustellen, auf welchem das Team weitestgehend exklusiven Zugriff hatte. Diese Notwendigkeit erwuchs der Sachlage, dass viele Teile hergestellt werden mussten, dass diese Teile recht komplex waren und somit den Prototypenbau sehr lange neben Ihren bereits vorhandenen Aufgaben in Anspruch genommen hätte. Um dies zu vermeiden und vor allem die spannende Thematik der CNC-Bearbeitung kennenzulernen wurde eine CNC Maschine angeschafft. Diese ermöglichte die Intensive Einarbeitung in die Thematik und das Vermeiden von Engpässen an bereits belegten Maschinen.

CNC-Fräsmaschine der Firma kaysa-cnc Technik

Fräsen gehört zu den Fertigungsverfahren bei welchem Material mit geometrisch definierter Schneide abgetragen wird und gehört somit in die Hauptgruppe Umformen, Untergruppe Trennen (nach DIN 8589-3). Unsere CNC-Fräsmaschine verfügt über Verfahrwege von 450mm auf der Y-Achse und 600mm auf der X-Achse, zudem 150mm auf der Z-Achse, was ausreichend ist alle für die Studienarbeit geplanten Bauteile zu fertigen. Diese Achsen werden über die integrierte CNC-Endstufe mit einer theoretischer maximalen Verfahrquantum von 0,003125mm = 3,1µm angetrieben. Diese Auflösung, welche definiert ist als die Fähigkeit, physikalische Werte gleicher Dimension zu unterscheiden oder in diesem Fall auszuführen (Definition Wikipedia), errechnet sich aus der Spindelsteigung von 10mm pro Umdrehung, den Schritten der Schrittmotoren für eine Umdrehung (1,8° = 200 Schritte/Umdrehung) und der Mikroschrittauflösung der Treiberendstufe (1/16). Die Mikroschritte werden durch Stromregelung in den gegengesetzten Spulenwindungen in den Schrittmotoren erzeugt. Eine gute Einführung in die Thematik findet sich unter folgendem Link: Microstepping.

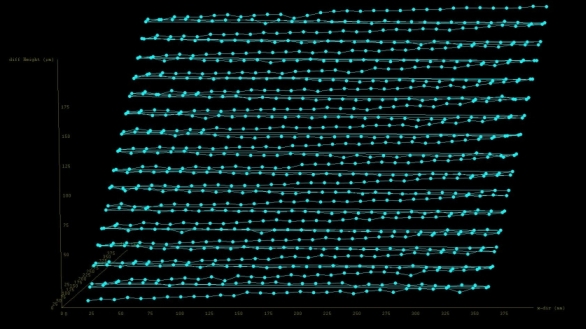

Mit einer derartigen theoretischen Auflösung und nach unseren Erfahung praktischen Wiederholgenauigkeit von unter 30µm war es uns nicht nur möglich die mechanischen Bauteile innerhalb ausreichender Toleranzen herzustellen, das Elektronik-Team fertigte auf dieser Maschine auch die benötigten Leiterplatten im Isolationsfräsverfahren. Hierbei werden mit einem Gravierstichel in Basismaterial (FR4) die benötigten Strukturen eingraviert. Um sicherzustellen, dass die Maschine die Anforderungen für den Isolationsfräsprozess erfüllt wurde diese zuerst mit einem taktilen Tiefenmesser eingemessen.

Ebenheit Fräse (eingemessen mit Tiefenabtaster)

In der stark übertriebenen Skalierung ist zu erkennen, dass über die gesamte Y-Achse (45cm) eine maximale Höhendifferenz von 150µm auftritt. Dieser Anstieg ist weitestgehend linear. In Richtung der X-Achse ist der Anstieg kaum messbar, da dieser die vom Hersteller angegebene Genauigkeit des Messmittels von 10µm kaum überschreitet. Auf weitere Auswertungen wurde verzichtet, da die Genauigkeit der Maschine für unsere Zwecke ausreichned ist. Unsere größte Leiterplatte hat die Ausdehnung 100mm x 80mm, wobei sich eine maximale Höhenabweichung von 150µm/400mm * 100mm = 37µm ergibt. Das ist ein Wert bei welchem der Isolationsprozess zufriedenstellend ablaufen kann.

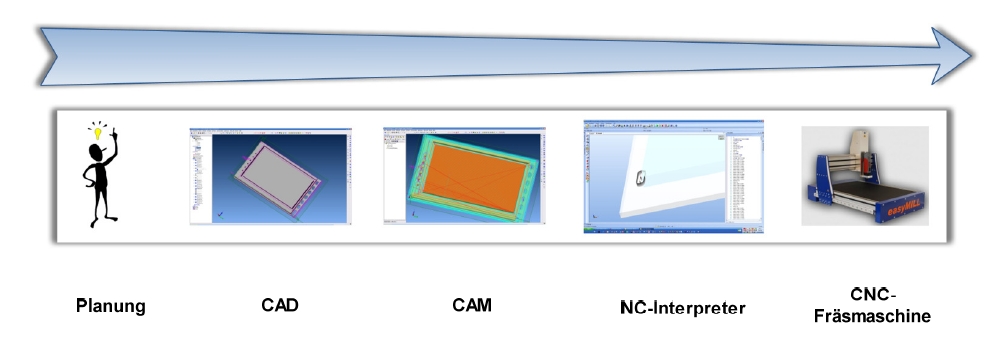

Um ein Bauteil auf unserer Fräsmaschine herzustellen müssen die CAD Daten zuerst durch ein CAM-Modul (computer aided manufacturing) bearbeitet werden in welchem das zu bearbeitende Werkstück definiert, Ausrichtungen eingefügt und unter anderem die Frässtrategie festgelegt wird. CAM Module besitzen einen Postprozessor welcher G und N-Code (DIN 66025 / ISO 6983) erzeugt. Hierbei handelt es sich um NC (Numerical Control) Code welcher numerisch Bewegungen abbildet. Leider besitzt dieser Code, obwohl bereits während den Anfängen der 80er Jahre standardisiert viele Unterdialekte. Der Code hat die Aufgabe der CNC Steuerung Befehle zu geben. Dies kann unter anderem die direkte Bahn sein, auf welcher sich die Maschine bewegen soll oder beispielsweise nur einige Punkte und die Anweisung zwischen diesen Punkten zu interpolieren. Radiuskorrekturen, das Schalten von Nebenaggregaten (Kühlmittelpumpe, Frässpindel) etc. kann ebenfalls beauftragt werden. Versatz, das Arbeiten mit unterschiedlichen Koordinatensystemen und selbst das Arbeiten mit unterschiedlichen Metriken ist möglich. Letztlich ist es aber der Interpreter, also die CNC Steuerung an für sich, welcher die Befehle umsetzt. Unterschiedliche Hersteller haben sich zwar auf eine Übermenge an Befehlen geeinigt, welche von den meisten CNC Steuerungen richtig interpretiert wird, jedoch bleiben Unterschiede, da verschiede Hersteller Ihren NC-Code modifiziert haben um mit neuen Features einen Wettbewerbsvorteil zu generieren.

Das CAM Modul von CATIA ist sehr mächtig unterstütz jedoch den NC-Interpreter von unserer CNC Maschine nur unzureichend (der HAAS-Postprzessor produzierte noch die besten Ergebnisse). Zudem ist das CAM Modul äußerst komplex, was auch erklärt weshalb es genau zu dieser Thematik an der Hochschule Karlsruhe im Bereich Maschinenbau eine vierstündige wöchentliche Vorlesung gibt. An für sich war es nicht möglich die bereits in CATIA gezeichneten Bauteile so in NC-Code zu überführen, dass brauchbare Ergebnisse entstanden.

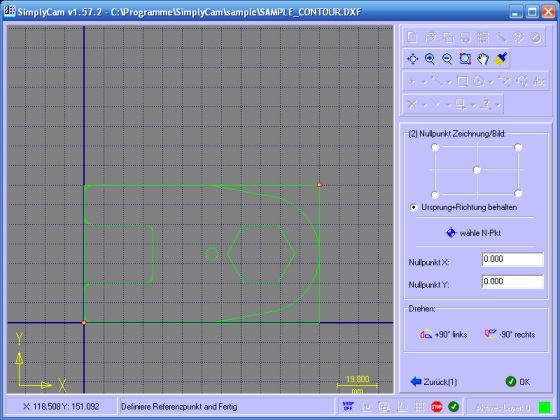

Der Versuch die Aufgabe mit einem simplen third party CAM Programm (SimplyCAM) zu erschlagen brachte zwar eine geringe Entlastung gegenüber den Versuch NC-Code manuell, also völlig händisch zu erstellen, erwies sich aber wegen der vielen Fehlereinflussmöglichkeiten als unpraktikabel. Zudem wurde unser Interpreter zwar besser aber wieder nicht vollständig unterstützt.

Software Symply CAM

Letztendlich eine praktikable und äußerst effiziente Lösung für die Problematik der NC-Codeerstellung brachte die vollständige CAD/CAM Suite Alibre Design 11.2 in Verbindung mit Alibre CAM 1.2. Diese integrierte CAD/CAM Suite ermöglicht es den gesamten Prozess der interaktiven, parametrischen Bauteilplanung (auch über Baugruppen hinweg) und die darauffolgende CAM Definition und NC-Code Erzeugung. Besonders effizienzsteigernd wirkte sich hier die Eigenschaft von Alibre Design und Alibre CAM aus Änderungen auf Knopfdruck in aktualisieren NC-Code zu überführen. Zudem ist der NC-Code vollständig kompatibel mit unseren NC Interpreter (CNCGraf 4).

![]() 3.2 Detailiere Beschreibung der Toolchain

3.2 Detailiere Beschreibung der Toolchain

Im Folgenden sei eine Übersicht über die nun vollständige und funktionsfähige Toolchain gegeben und die einzelnen Kettenglieder einzeln detailiert erläutert.

Alibre Design 11.2

Alibre Design ist ein vollparametrisches CAD System. Es zeichnet sich insbesondere durch die intuitive und leichte Erlernbarkeit und durch ein exzellentes Preis/ Leistungsverhältnis aus. Es ist möglich mit Alibre Design Baugruppen und Blechmodule zu erstellen und diese Bauelemente miteinander agieren zu lassen. Die Aussparungen für die Tasten in der abgebildeten Frontblende wurden beispielsweise durch eine Bool'sche Operation (Substraktion) des leicht vergrößerten Modells der Tasten erzeugt. Obwohl die in CATIA erstellten Daten nicht importierbar waren fiel es nicht schwer die Teile nochmals nachzumodellieren. Dies mag mit der vorhanden Erfahrung mit CATIA und ProE zusammenhängen, wohl aber auch mit der Tatsache, dass das Modellieren in Alibre sehr intuitiv abläuft und sehr viel Spaß macht.

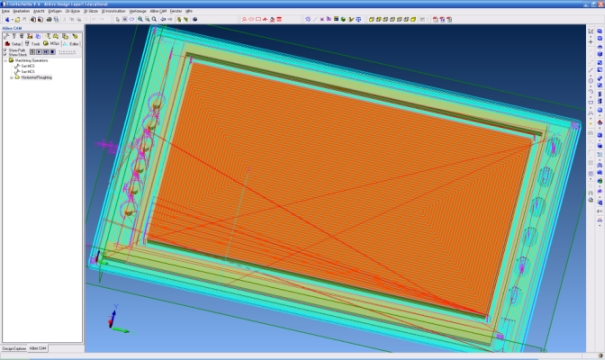

Nachdem eine Bauteil in Alibre Design gestaltet wurde kommt das CAM Modul von Alibre zum Einsatz.

Alibre CAM Modul

Das Erstellen einer NC-Datei läuft unter folgender Reihenfolge ab:

- Auswählen der relevanten Konturen oder des gesamten Bauteiles

- Erstellen des Werkstückes, also des Rohmateriales aus welchem das Bauteil gerfäst werden soll, festlegen dessen Ausmaße

- Definition eines Bezugskoordinatensystems

- Definition der eingesetzten Fräsmittel

- Wählen eines oder mehrerer Bearbeitungsverfahren

- Festlegen der Parameter der Bearbeitungsverfahren (Strategien)

- Automatisches Generieren der programminternen Frässtrecken, Zustellungen, etc.

- Prüfen des erzeugten Ergebnisses. (Höhen übereinstimmend zwischen den Bearbeitungsverfahren? Bei kritischen Stellen richtige Strategie gewählt? etc...)

- Erstellen des NC Codes durch einen geeigneten Postprozessor (ggf. muss ein Postprozessor entsprechend eingerichtet werden)

Das Arbeiten mit Alibre CAM ist weitestgehend selbsterklärend. Störend ist, dass noch einige kleine Bugs bei der Konfiguration vorhanden sind, was hin und wieder zu Programmabstürzen führte. Die Erzeugung des NC-Codes ist bei richtiger Konfiguration der vielen Bearbeitungsverfahren ausgefeilt und häufig sehr intelligent. Die Möglichkeiten zur Parametrierung der Bearbeitungsverfahren sind äußerst zahlreich. Einzig eine Fräsgeschwindigkeitsgenerierung nach Volumenabtrag wäre wünschenswert aber nicht vorhanden. Die Möglichkeiten zur Simulation beinhalten alles was das Herz wünscht: Kollisionserkennung, Materialabtrag, Schutz der Klemmzangen, etc. . In der obigen Abbildung sind die Fräswege bei der Herstellung der Frontscheibe angezeigt. Diese lassen sich im Programm händisch editieren, dafür verfügt Alibre CAM über eine Pseudosprache aus der dann letzten Endes durch den frei konfigurierbaren Postprozessor der NC-Code erzeugt wird.

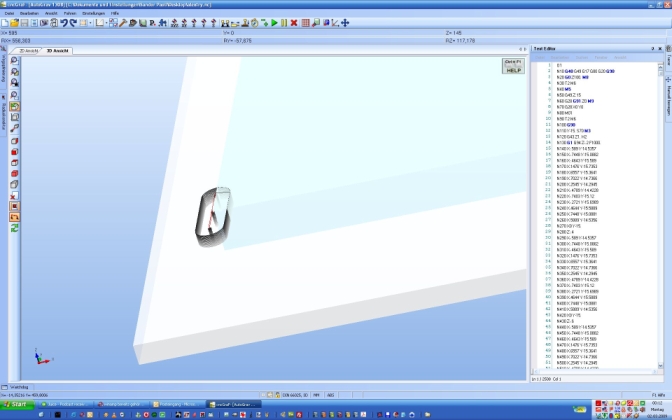

Die Software CNCGraf ist nicht nur in der Lage den NC-Code zu interpretieren, er kann auch andere Datenformate wie DXF und HPGL interpretieren. Die Software ist äußerst umfangreich und sehr logisch aufgebaut. Kaum eine vorstellbare Funktion ist nicht implementiert. Die Software ist nicht generell in der Lage CNC-Maschinen zu steuern, denn hierzu muss sie auf eine externe Pufferhardware zurückgreifen, der Controllerkarte "SMC4D". Diese gibt die Takt und Richtungssignale an die CNC-Steuerendstufe weiter, welche die Bewegungen über die Schrittmotoren ausführt.

CNCGraf - CNC Maschinensteuerung

Die Software verfügt über ausgefeilte Sicherungsmechanismen um die Fräsmaschine zu schützen (Sicherheitsbereiche, Erkennung und Stopp bei Verlassen des zulässigen Bereiches, etc). NC Code wird, wie in der Abbildung ersichtlich dreidimensional dargestellt. Darüber hinaus lassen sich unzählige Maschinenparameter einprogrammieren. Eines der interessantesten Parameter ist der Bremswinkel. Diese Option ermöglicht es bei nicht interpolierten Fahrten spitze Winkel ohne Schrittverluste zu fahren. Falls die Maschine sonst versuchen würde einen Punkt anzufahren und in diesem Punkt sofort den Kurs stark zu ändern, so kommt es aller Wahrscheinlichkeit nach zu Schrittverlusten, da die Schrittmotorendtufe durch den im diesem Augenblick im Generatorbetrieb befindlichen Schrittmotoren überlastet wäre. Bei einem definierten Bremswinkel verzögert CNCGraf selbstständig die Bewegung. Nach dem Abbremsen beschleunigt er wieder ohne Zutun. Das ist nur eine der vielen intelligenten Funktionen, das CNCGraf zu bieten hat.

Im Praxiseinsatz ist folgendermaßen Vorzugehen um ein Bauteil mit CNCGraf und der Fräsmaschine zu fräsen (Voraussetzung Bauteil und Fräsmittel sind auf/eingespannt):

- Laden der zuvor erzeugten NC Datei

- Einstellen der Parameter der geladenen Datei (Einsatz Werkzeugtabelle oder Einsatz der Informationen aus der Datei, Korrekturfaktoren, etc.)

- Anfahren des Werkstückes analog zu dem erzeugten Koordinatensystem in Alibre CAM

- "Abnullen" der CNC Maschine, Prüfen ob Werkstück im zulässigen Bereich liegt

- Bei Merfachherstellung Festlegen der Anzahl und der Abstände

- Start des Jobs mit zuerst verringerter Geschwindigkeit. Falls das Anfahren vielversprechend verläuft "aufdrehen" zu Sollgeschwindigkeit.

- Der Auftrag läuft jetzt vollautomatisch durch. Bei mehrteiligen Aufträgen Wiederholung der Vorgehensweise ab "Abnullen"

Unsere Fräsmaschine verfügt über einen Vakuumtisch. Das erleichtert ungemein das Aufspannen von Werkstücken. Durch Unterdruck, erzeugt durch einen handelsüblichen Staubsauger konnten überraschende Haltekräfte erreicht werden. Das Prinzip beruht auf einen Vakuumtisch mit vielen kleinen Löchern, welche Unterdruck erfahren, durch welche der Fläche des Unterdruckes proportionale Haltekraft entsteht. Die Kräfte sind selbst bei kleineren Werkstücken so hoch, dass diese währen der Bearbeitung fixiert bleiben.

Im folgenden seinen die benötigten Schritte vor Starten eines Jobs in CNCGraf aufgezählt:

- Aufspannen des Werkstückes auf den Vakuumtisch, darauf achten, dass immer möglichst volle Vakuumkammern überdeckt sind. Außenflächen durch Weichgummimatten sichern um Druckabfall vorzubeugen

- Frässprindel manuell auf richtige Drehzahl einstellen. Leider verfügt unsere Maschine über keinen Frequenzumrichter, welcher diese Aufgabe automatisch übernehmen würde

- Fräsmittel mit Spnnzangen einspannen

- Spindel und Staubsauger starten. Halt vom Werkstück prüfen

- Weiter zu CNCGraf.

![]() 3.3 Generelles Vorgehen bei der Herstellung der Bauteile

3.3 Generelles Vorgehen bei der Herstellung der Bauteile

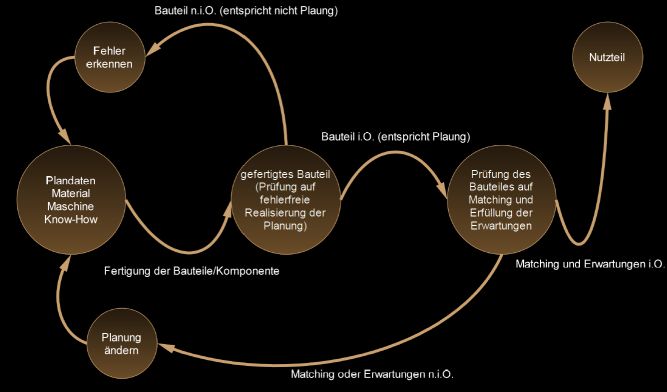

Vorgehen bei der Herstellung der Bauteile

Das Vorgehen bei der Herstellung der Bauteile ist geprägt von einer Soll-Ist-Vergleich Strategie. Anhand von Plandaten wird ein Teil gefertigt. Falls das Bauteil den Vorgaben entspricht so wird es akzeptiert und wird daraufhin auf Matching mit den restlichen Bauteilen und auf Erfüllung der an Ihn gestellten Erwartungen geprüft. Falls auch das der Fall ist so entsteht daraus ein Nutzteil. In den anderen beiden Fällen muss eroiert werden, weshalb das Ergebnis nicht zufriedenstellend ist und anhand der neuen Kenntnislage neu geplant und gefertigt werden. Dieses Trial and Error Verfahren lässt sich trotz sorgfältigster Planung nicht immer vermeiden. Bei eher unerfahrenen Anfängern, wie wir am Anfang waren gibt es kaum eine Alternative zu einem möglichst intelligenten Trial and Error. So wurde kein Teil gefertigt und war auf Anhieb perfekt. Das beste Scoring war zwei Versuche das anspruchsvollste Teil hat 19 Revisionen erfahren bis es genau so war wie gewünscht. Die Anzahl der Fehlversuche konnte jedoch merklich während der Lernkurve reduziert werden.

Das Unternehmen Eisen-Schmitt belieferte und mit allen notwendigen Materialien. Wir haben die Materialien ca. 20mm größer gewählt als notwendig um diese mechanisch aufspannen zu können. Das erwies sich als überflüssig, da der Vakuumtisch stets für ausreichend Halt sorgte und letztendlich nicht mehr nutzbares Material übrig blieb (Verschwendung).

Tabelle mit Materialbestellung

Bei der Planung haben wir für die Herstellung der Aluminium, Acrlyglas (PMMA) und PA (mit und ohne Glasfaseranteil) gewählt. Erste Versuche bevor das Material geliefert wurde haben wir mit Presspanholz unternommen. Das hat zugegebenerweise für äußerst viel feiner Staubbildung geführt, was wiederrum unserer Arbeitsraum in Mitleidenschaft gezogen hat. Die Lehre daraus ist, dass Holzberarbeitung möglichst immer gekapselt erfolgen sollte.

Herstellung Funktionerahmen

Der Funktionenrahmen wurde noch mit der Software SimplyCAM konstruiert und danach gefräßt, aus diesem Grunde existieren keine CAD-Bilder. Die Bearbeitungszeiten waren extrem lange, da unheimlich viel Material abgespannt werden musste. Die Maschine lief eine ganze Nacht (ca. 8 Stunden). Die Bearbeitungsgeschwindigkeiten konnten nicht heraufgesetzt werden, da sonst der Kunststoff sich verklebte und nicht abtragbar war. Der Prozess lief dann zwar vollständig ohne Fräserbruch durch, aber das material war zwar aufgelockert aber fest mit dem Werkstück verbunden. Es musste dann nochmals gefräst werden. Entgegen unseren Erwartungen ließ sich der GF30 verstärkte Kunststoff (PA) gut schneiden ohne dass die Standzeiten der Fräser merklich herabgesetzt wurden. Über die Bearbeitungsdauer von 8 Stunden war ein Fräser ausreichend. Die Schnittqualität war bei dem GF-verstärkten Kunstoff wesentlich besser, da das Material rigider war.

Bearbeitung Funktionenrahmen (Video, zum Abspielen eventuell Flash-Plugin notwendig)

Download Bearbeitung Funktionerahmen.mov (Abspielbar mit bspw. VLC Player)

Download Bearbeitung Funktionerahmen.avi (Abspielbar mit bspw. VLC Player)

Komponententräger CAD Zeichnung

Frontblende CAD Zeichnung

Trägerrahmen und Frontblende zusammenmontiert

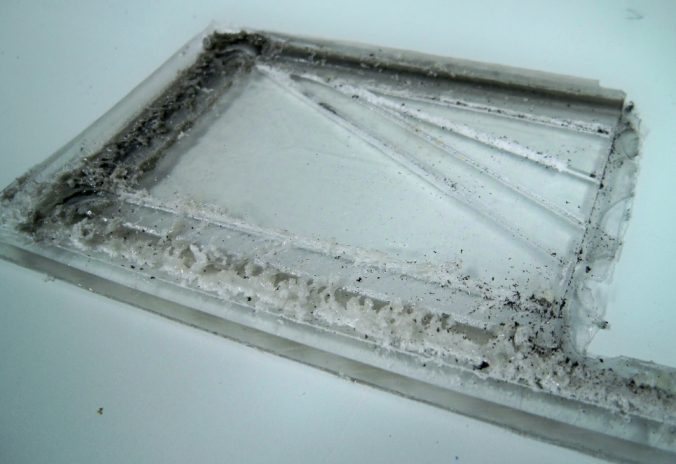

Sowohl der Komponententräger als auch die Frontblende bestehen aus PMMA. Die Herstellung des vergleichsweise Soliden Komponententrägers war weitestgehend problemlos, wenn auch recht zeitaufwändig. Die Bearbeitungszeit mit einem 3,125mm (1/8 Zoll) Fräser betrug in etwa 3 Stunden wegen dem hohen Zerspanungsgrad. Die Frontscheibe hingegen war das aufwändigste Teil des ganzen Projektes. Eine Bearbeitung war ausschließlich mit einschneidigen Fräsern möglich. Einschneidige Fräser sind bei der Kunststoffbearbeitung generell vorzuziehen, da diese große Materialstücke mit der Schneide abspanen ohne allzuviel Reibung und Wärme zu erzeugen. Unter diesen Bedingungen und unter Einhaltung der richtigen Drehzahl (ca. 9000u/min) verläuft der Fräsprozess stabil. Die Fahrgeschwindigkeit muss ebenfalls weder zu schnell noch zu langsam erfolgen. Zu schnell reißt Stücke aus dem Material wegen dem einschneidigen Fräser und zu langsames fräsen führt zu schmelzendem Kunststoff. Dieser klebt sich um die Fräsergeometrie und zerstört die definierte Form der Schneide. Das Resultat is in der folgenden Abbildung gut zu erkennen.

Schneidenverlust durch Mantelbildung

Die Gratwanderung zwischen überhöhter und zu niedriger Geschwindigkeit verschäfte sich ganz besonders an der Position der Frontscheibe, wo der USB-Stecker seinen Platz fand. Dort steht eine lange, schmale Geometrie welcher durch Resonanz in Schwingung geraten konnte und bei Überbeanspruchung brach. Der Prozessfenster war hier besonders eng.

Zu guter Letzt wurde die Frontscheibe von hinten Lackiert und von vorne wurde eine Gravur angefügt. Folgend kann das Resultat begutachtet werden.

Frontscheibe montiert

Substangenaufnehmer

Der Schubstangenaufnehmner dient dazu dem Displaymodul einen Rotionsfreiheitsgrad zu erhalten. Leider wurde von dem gefrästen Teil kein Foto geschossen, dies wir aber nachgeholt.

Das Bauteil ist ebenfalls aus PMMA hat aber fertigungstechnisch die Besonderheit, dass nicht durchgehend ein Fräser benutzt wurde sondern gewechselt werden musste um die Durchbrüche zwischen den Aufnehmern und die Rundungen exakt abbilden zu können. Die Bearbeitungszeit stieg dadurch auf etwa ein und halbe Stunden.

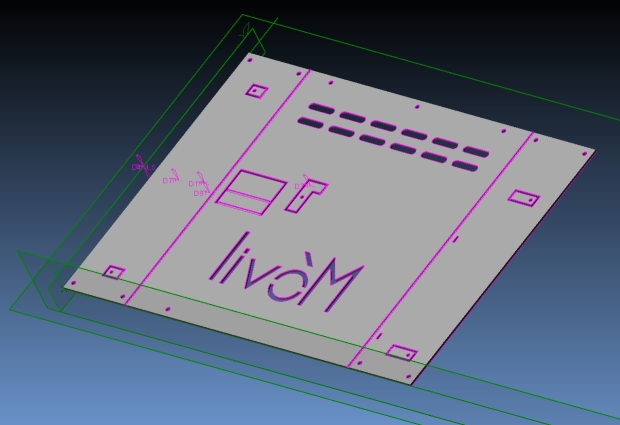

Aluminuiumrahmen (Oberteil)

Aluminuiumrahmen (Oberteil)

Die Herstellung des Aluminiumrahmens war eher unproblematisch (hingegen war das Design recht aufwändig). Es kam ein zweischneidiger Fräser zum Einsatz, welcher sehr sauber das Material schnitt. Lediglich die Geschwindigkeit darf nicht zu hoch gewählt werden, sonst bricht der Fräser wegen dem sehr geringen Durchmesser von 1,5mm schnell.

Der Rahmen wurde so konstruiert dann gleich Bohrungen, Aufnahmen, Lüftungslöcher und Logo gefräst wurden. Nachdem das Bauteil gefräst war musste es nur noch gebogen werden und war fertig. Zu erkennen sind die Halterungen für den Cardreader und DVD-RW Laufwerk.

Aluminuiumrahmen (Unterteil)

Bearbeitung Alurahmen (Video, zum Abspielen eventuell Flash-Plugin notwendig)

Download Bearbeitung Alurahmen.mov (Abspielbar mit bspw. VLC Player)

Download Bearbeitung Alurahmen.avi (Abspielbar mit bspw. VLC Player)

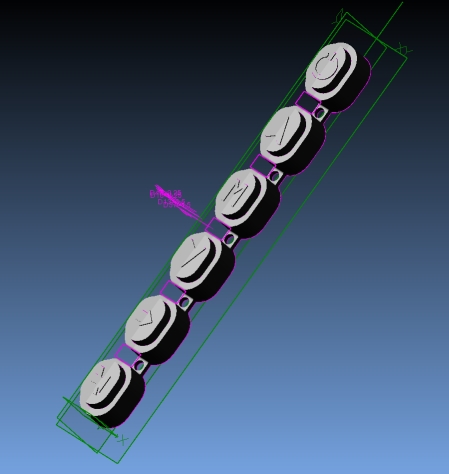

Tasten CAD

Tasten gefräst, lackiert und graviert

Die Tasten bestehen aus dem Grundmaterial PMMA, welches zuerst gefräst dann lackiert und zuletzt graviert wurde. Das Bauelement wurden so konstruiert, dass die einzelnen Tasten an einem Block hängen, die Brücken dazwischen aber so flexibel sind, dass die Tasten die einzelnen Tastern, welche unter Ihnen liegen, betätigen können ohne benachbarte Taster ebenfalls zu aktivieren. Die Einstellung der Strukturbreite gelang weitestgehend, letztlich wurden die Tasten aber doch getrennt, da es vorkommen konnte, dass sich in der Frontblende wegen Torsion verklemmten.

![]() 3.4 Im Protoypenbau der Hochschule hergestellte Bauteile

3.4 Im Protoypenbau der Hochschule hergestellte Bauteile

Einige Bauteile wurden zu unserer Entlasung von dem Prototypenbau der Hochschule druchgeführt. Die technischen Zeichnungen seien im Folgenden hinterlegt:

090219 - 0001 - MechQuerstange.CATDrawing.pdf

090218 - 0002 - MechanikFuehrung.CATDrawing.pdf

090219 - 0003 - Mech Gesamt.pdf

090219 - 0004 - Entkopplung.CATDrawing.pdf

090219 - 0005 - Lagerboecke.CATDrawing.pdf

090219 - 0006 - Gewindestange.CATDrawing.pdf

Zur Montage wurden die Zukaufteile eingebaut, die Komponenten elektrisch verbunden und die Baugruppen miteinander verschraubt. Das war zugegebener Weise die einfachste der Aufgaben ;-)

Bilder zur Montage (Unterschale, Tasten, Ober und Unterschale, Gesamtaufbau)

Bilder und Videos vom Funktionstest folgen, da leider im aufgebauten Zustand nicht sofort dokumentiert. Bilder von der aufgebauten Ausstellungsvitrine ebenfalls.

Den Abschluss möchte ich mit einigen schönen Bildern und folgendem Satz bilden:

"Wir haben viel gelernt und schön war die Zeit wenn auch hin und wieder entbehrungsreich: Doch nichts ist umsonst, was es sich zu haben lohnt."

Fräsmaschine im Einsatz

Arbeitsplatz mit einigen Nutzteilen

verfasst von

Sandor Paoli

Juli 2009

- Mechanik

Deckblatt

Inhaltsverzeichniss

Einführende Worte über Motivation und was am Projekt besonders erwähnenswert war

Im Team Herausforderungen lösen

Weshalb Herausforderungen und wann können Sie wie gelöst werden?

Was ist noch notwendig Herausforderungen zu lösen?

Herr Prof. Dr-Ing. Michael Wilhelm, Betreuung

Herr Dipl-Ing. Bernhard Beck, Organisation

Herr Alfred Forstner und Herr Claus Merkelbach, Unterstützung durch Prototypenbau

Unterstützung durch unsere Sponsoren

Vorarbeit für möglichst reibungslosen Start

Projektanmeldung Anfang Oktober 2008

Das Team

Gemeinsame Grundsätze

zeitgemäßes Teamworking

Projektmanagement und Public Relations vereint

Was haben wir nochmal vor?

Die Summe von kleinen Aufgaben ergibt ein großes Gesamtergebnis.

Meine Aufgaben

Ein breiter Zukaufteilemarkt gewährleistet niedrige Preise und durch Möglichkeit der Auswahl Qualität.

Anforderungsliste

(PDF)

Passen alle vorgesehenen Komponenten in den Bauraum?

Aussicht auf tolles Konzept motiviert!

Was steckt drin?

Nochmal zur Übersicht.

Sehr zentrales Element, sollte möglichst gut werden, da der Benutzer hiermit direkt konfrontiert wird.

Wäre absolut letzter Stand der Technik

Doppelteilig, oder aus einem Stück Metall?

Relativ Kritische Baugruppe, da ausreichend Drehmoment benötigt wird.

Jetzt geht's los. Wir verlassen die virtuelle Welt in die Reale!

beeindruckende Auflösung von 3,1µm

Besser als erwartet. Lässt sich durch Planfräsen sogar noch verbessern!

Typische Inkompatibilitäten bei technischen quasi Standards.

Kein Weiterkommen mit CATIA.

Mit Simply CAM leider auch nicht!

Alibre CAD/CAM! löst das Problem!

Zur Übersicht, damit die Detailerklärungen verständlich werden

State of the Art CAD zu einem fairen Preis (etwa 1500€) Studentenversion ca.230€

Manchmal nicht ganz zuverlässig in der Bedienung, hat allerdings immer sehr zuverlässigen NC-Code erzeugt.

Wie erzeuge ich ein NC-Datei mit Alibre CAM?

Top Software! Wird überraschenderweise von einem sehr kleinen Team entwickelt. Der Kontakt war äußerst nett!

Wie arbeitet man mit CNCGraf?

Fräsvorgang richtig starten! Vorsicht bei Ungenauigkeiten, wie man sich bettet so liegt man.

Vorgehensweise

Manchmal ernüchternd, falls man immer wieder Verbesserungen sieht, welche dann umgesetzt werden wollen. Ist es aber dann Perfekt so ist das ein Glücksgefühl!

Eisen-Schmitt hat eine unglaubliche Auswahl an Werkstoffen.

Kunststoff nicht von der Stange sind viel teuerer als beispielsweise Aluminium!

Das erste Nutzteil wird hergestellt.

Hat massive Änderungen zu der Planung erfahren, dadurch ein zu fertigendes Bauteil (Rückenteil) eingespart!

Das ist das Bauteil mit 19 Revisionen

So sieht man was drinsteckt!

3 Stunden Bearbeitungszeit, besser es entsteht kein Ausschuss.

Leider lässt sich Ausschuss doch nicht vermeiden!

Von hinten Lackiert ergibt eine seh schöne modern und modisch aussehende Oberfläche

Interessanter Fertigungsprozess, da beide Fräser synchronisiert werden müssen.

das ging sehr viel leichter als gedacht!

Die richtigen Abstände in 3D treffen ist nicht ganz leicht.

Die Gravur wurde erzeugt indem man an den Symobolen, welche aus Sketches bestehen entlang graviert hat.

Lack muss absolut ausgetrocknet sein (mind. 12 Stunden) ansonsten wird die Gravur unansehnlich.

Endspurt!

Fehlendes Material wird hochgeladen sobald verfügbar.